据行家说产研中心分析:Mini/Micro LED行业经过2021年的快速发展,在今年遇到了诸多挑战。在行业需求下降,经济环境下行、疫情因素的影响下,半导体行业企业纷纷开始调整产能结构、发力高毛利产品、优化管理,力求降本增效,在危机中求发展。

卓兴半导体作为Mini/Micro LED行业重要的生产设备制造商,在行业面临多种挑战之时,逆势而上推出了新一代像素固晶机AS3601。改进固晶工艺,从技术源头上提高固晶良率和固晶速度,为Mini/Micro LED行业提供了可增加效益,减少成本的先进固晶设备支持。

卓兴半导体认为,想要提高固晶良率需从像素本身出发。像素由红绿蓝三个芯片组合而成。单色LED显示屏像素只需一个发光芯片,全彩LED显示面板像素的物理构成为R、G、B三个芯片,实现位置和分配颜色值的最小单位。Mini Led直显一个像素点就是由小型化的红光芯片(R)、绿光芯片(G)、蓝光芯片(B)组成。屏幕上的点、线和面都是由像素组成的,显示器可显示的像素越多,分辨率也就越高,画面就越精美细腻。

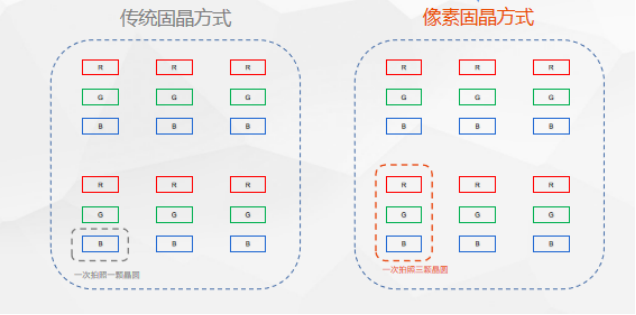

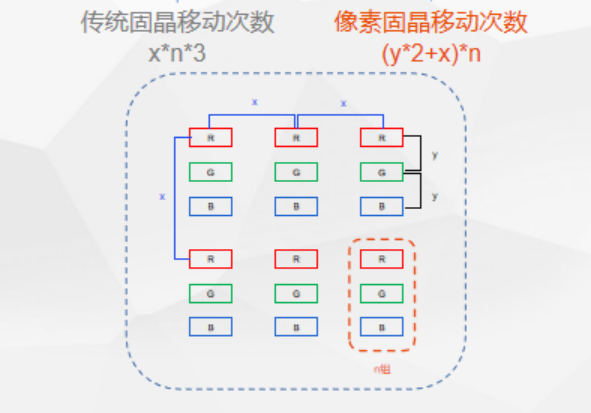

像素固晶是由卓兴半导体率先研发并推出的全新固晶方式,区别于传统固晶模式。传统固晶方法是固晶设备一次拍照只贴合一个芯片,先贴合完“R”芯片,然后贴合“G”芯片,最后贴合“B”芯片。这会带来几大缺陷:一是固晶效率,一拍一固的方式摆臂移动次数多,固晶速度会变慢;二是固晶良率,由于摆臂摆动次数多而导致的平台稳定性降低,从而引发良率降低。

三是光学一致性,由于是先贴合完“R”芯片,然后贴合“G”芯片,最后贴合“B”芯片,也会带来芯片位置一致性差的问题,最终影响显示效果。像素固晶,一次视觉定位就可实现RGB三色芯片转移,从而完成一个像素的固晶。一拍三固的方式,实现了像素级的芯片混打,解决了Mini LED固晶光学一致性。

并且,由于简化了固晶工序,摆臂的移动距离降低至传统固晶方式的1/3以下,固晶效率提升了60%以上,固晶速度可以达到50K/H。还减少了由于摆臂重复移动产生的设备抖动,固晶良率可以达到99.999%!

像素固精机AS3601

卓兴半导体新一代像素固晶机AS3601,像素固晶方式一次视觉定位完成RGB三色固晶,固晶路径短,设备运行次数少,固晶性能更稳定,为Mini/Micro LED行业带来了有着更为可靠良率以及更高生产效率的全新固晶解决方案。通过革新固晶技术,降低行业固晶成本,从而让Mini/Micro LED大规模量产成为可能,也为Mini/Micro LED行业向前发展注入强劲动能。

2021年是Mini LED 量产元年,2022年Mini LED应用正在快速增长。Mini LED产业链从芯片,封装,到模组以及显示器,到最终的终端产品,如平板电脑,笔电,汽车,电视,游戏机,VR;设备方面有固晶机,点胶机,AOI,清洗设备等等,为此,艾邦新建有Mini LED全产业链微信群,欢迎您识别二维码加入。

2021年是Mini LED 量产元年,2022年Mini LED应用正在快速增长。Mini LED产业链从芯片,封装,到模组以及显示器,到最终的终端产品,如平板电脑,笔电,汽车,电视,游戏机,VR;设备方面有固晶机,点胶机,AOI,清洗设备等等,为此,艾邦新建有Mini LED全产业链微信群,欢迎您识别二维码加入。

资料下载:

Micro-LED作为新一代显示技术,由于具有高亮度、高分辨率、宽色域、低能耗、长寿命等优势,可广泛应用于AR/VR/XR、智能移动设备、车载显示等领域。相比于Mini LED,Micro-LED生产工艺还处于不确定阶段,各种技术路线百花齐放,生产成本需进一步降低,为掌握其市场动态,探讨其生产工艺,了解其应用趋势,艾邦特组建了Micro-LED产业链交流群,诚邀大家扫码加群。

Micro-LED作为新一代显示技术,由于具有高亮度、高分辨率、宽色域、低能耗、长寿命等优势,可广泛应用于AR/VR/XR、智能移动设备、车载显示等领域。相比于Mini LED,Micro-LED生产工艺还处于不确定阶段,各种技术路线百花齐放,生产成本需进一步降低,为掌握其市场动态,探讨其生产工艺,了解其应用趋势,艾邦特组建了Micro-LED产业链交流群,诚邀大家扫码加群。