OLED显示技术作为一种主动式发光技术,经过十多年的发展后终于在小尺寸手机和大尺寸电视市场取得了一定的突破,并以其绝佳的色彩、对比和未来在柔性上的前景,越来越受到消费者的喜爱。但说到OLED,就不得不提到OLED工艺技术之痛(瓶颈技术)—蒸镀。

由于OLED器件中有机薄膜的总膜厚为100~200nm,而且是有机材料,在CVD、蒸镀、涂布、印刷等成膜技术中,目前量产性较好的就是蒸镀技术了(尤其对小分子OLED材料来说)。

蒸镀在OLED制造工艺中应用,它的好坏直接影响到OLED屏幕显示,另外,目前主要蒸镀关键技术和设备掌握在日本厂家手中(OLED屏制造的代表——三星,它使用的蒸镀机就是佳能旗下的子公司——CanonTokki。),且市场蒸镀设备也不多,这也是OLED屏幕成本高的一个重要原因。

真空蒸镀

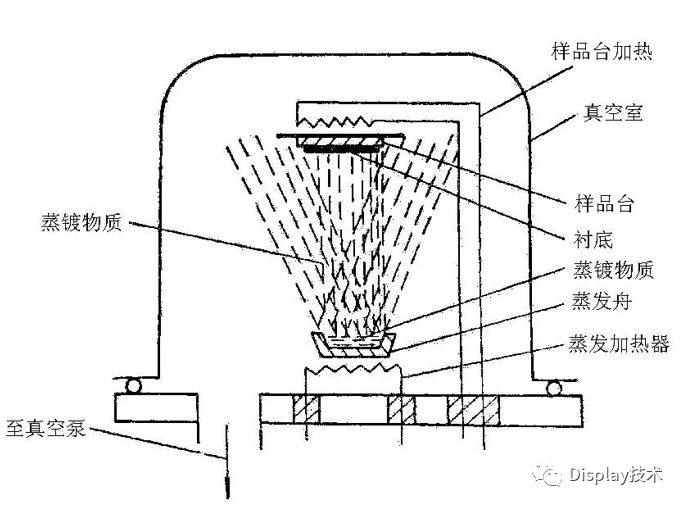

这里蒸镀就是真空中通过电流加热,电子束轰击加热和激光加热等方法,使被蒸材料蒸发成原子或分子,它们随即以较大的自由程作直线运动,碰撞基片表面而凝结,形成薄膜。在较高的真空度下:不仅蒸发出来的物质原子或分子具有较长的平均自由程,可以直接沉积到衬底表面上;还可以确保所制备的薄膜具有较高的纯净度。

OLED显示技术——蒸镀

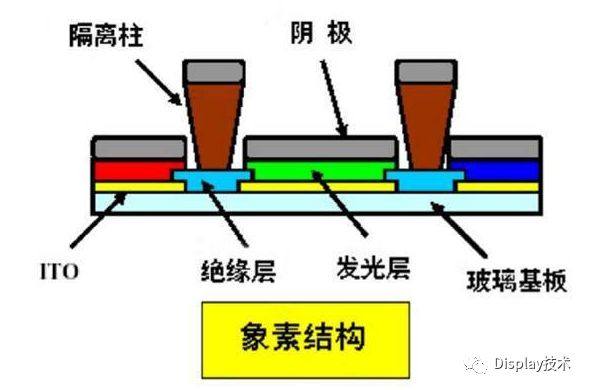

主要应用于RGB(红绿蓝)三色排列的典型OLED屏幕。我们所知蒸镀是OLED制造工艺的精华部分,而且不仅是发光材料,金属电极等等之类也是这么蒸上去的。但实际操作还是非常复杂的,比如如何控制像素区域,像素要怎么对齐,还有控制蒸上去的薄膜厚度,什么前处理、蒸镀室的真空度等。

蒸镀在OLED的工艺流程中的环节

OLED按驱动方式主要分为:被动方式—PMOLED和主动方式—AMOLED。其中PMOLED结构相比AMOLED简单,在工艺流程大体相似,主要是PMOLED没有像AMOLED在屏幕中加装TFT和电容层。如下通过参考PMOLED工艺流程图了解OLED生产的蒸镀环节。

蒸镀装置

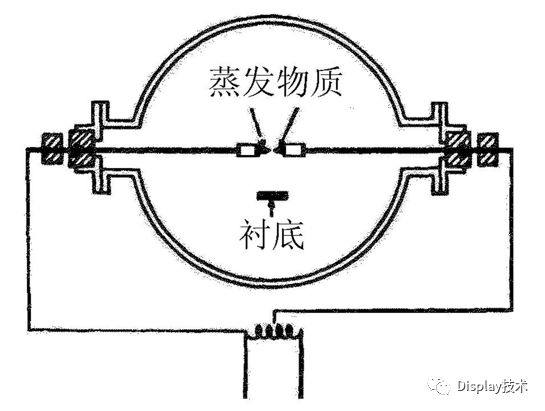

装置的主要组成:真空环境、蒸发源、衬底

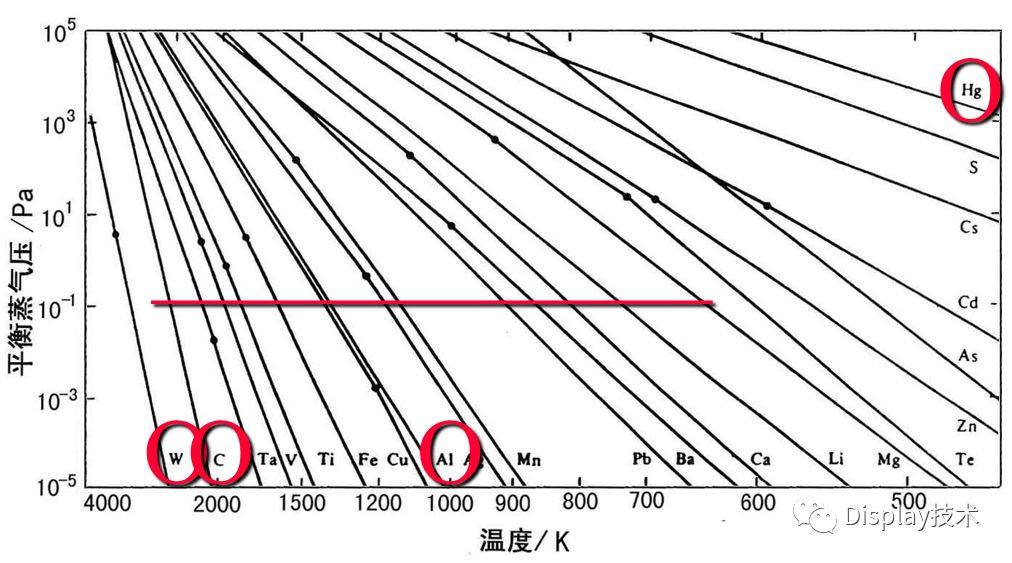

蒸镀元素的平衡蒸气压随温度的变化

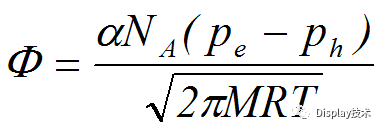

当元素的分压低于其平衡蒸气压时,元素发生净蒸发。反之,元素发生净沉积。蒸发时,单位表面上元素的净蒸发速率(物质通量)等于

a为一个介于0~1之间的系数;pe 和ph 是元素的平衡蒸气压和实际分压。当a=1,且ph=0时,蒸发速率F取得最大值,由此,可以计算物质的蒸发、沉积速率。

元素蒸发速率的另一种表达形式为单位表面上元素的质量蒸发速率

由于元素的平衡蒸气压随温度的增加很快,因而对元素蒸发速率影响最大的因素是蒸发源所处的温度。

薄膜沉积的方向性和均匀性

在物质蒸发的过程中,被蒸发原子的运动具有明显的方向性。并且,蒸发原子运动的方向性对被沉积的薄膜的均匀性会产生重要的影响。物质的蒸发源可以有不同的形态。距衬底较远、尺寸较小的蒸发源可以被认为是点蒸发源。

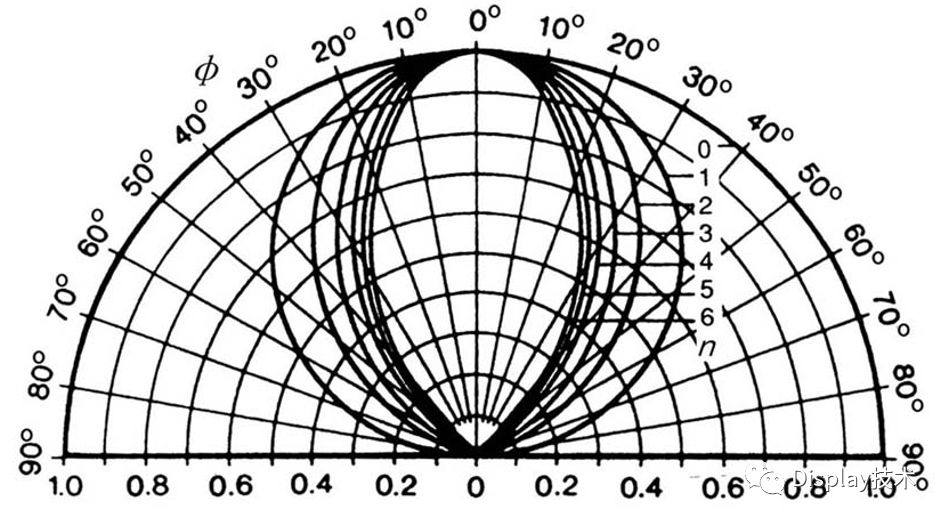

实际面源情况下薄膜沉积速率随角度f的变化

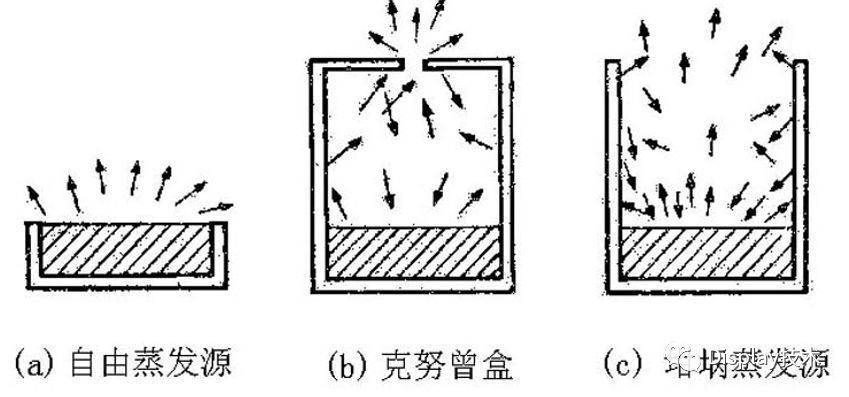

在蒸发沉积方法中常使用的克努森盒(Knudsencell),相当于一个面蒸发源。它是在一个高温坩埚的上部开一个直径很小的小孔。在坩埚内,物质的蒸气压近似等于其平衡蒸气压;而在坩埚外,仍保持着较高的真空度。与普通的面蒸发源相比,它具有较小的有效蒸发面积,因此它的蒸发速率较低。但其蒸发束流的方向性较好。最为重要的是,克努森盒的温度以及蒸发速率可以被控制得极为准确。

以坩埚作为蒸发容器的蒸发源的一般情况如图所示。坩埚蒸发源的蒸发速率、蒸发束流的方向性等介于克努森盒与自由蒸发源之间。

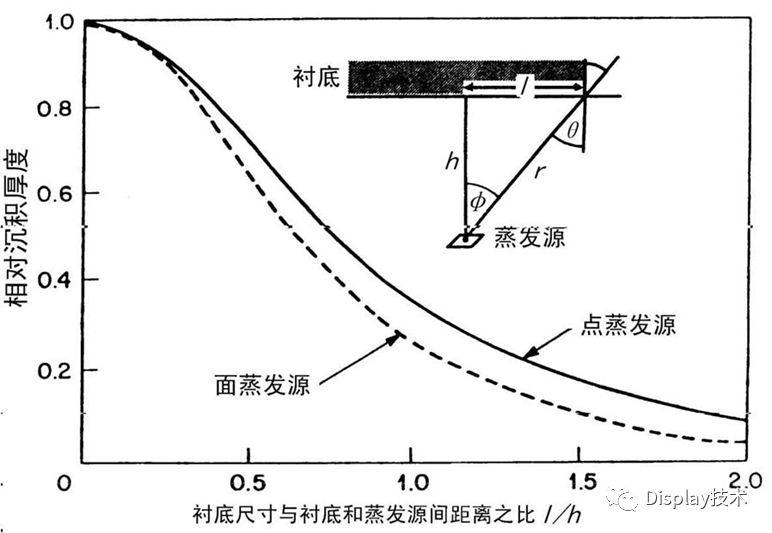

点源与面源情况下薄膜相对沉积速率与衬底距离与尺寸的关系

蒸发沉积技术的种类

电阻热蒸发

装置简单,应用广泛;需要针对不同的被蒸发材料选择加热材料和方法;加热温度不能过高,易产生电阻丝等加热材料的污染。

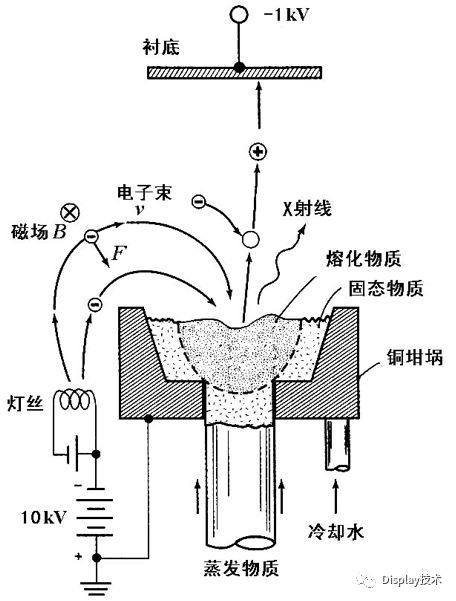

电子束热蒸发

电弧热蒸发

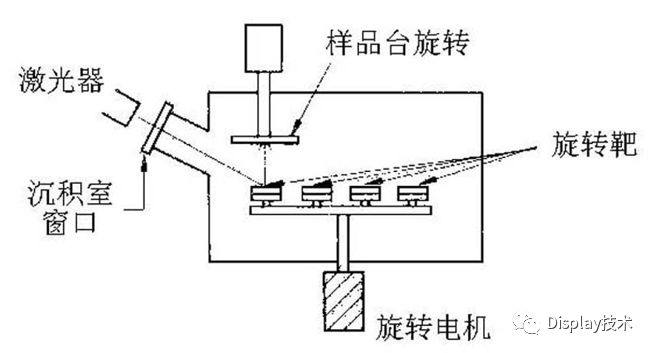

激光束热蒸发

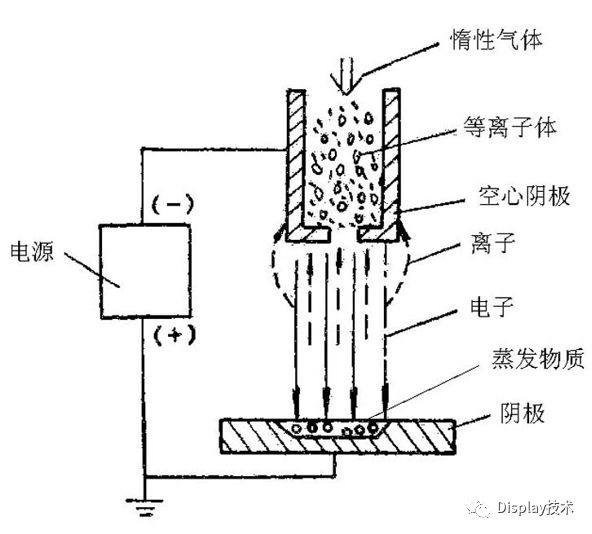

空心阴极热蒸发

蒸镀工艺中的TS和SD

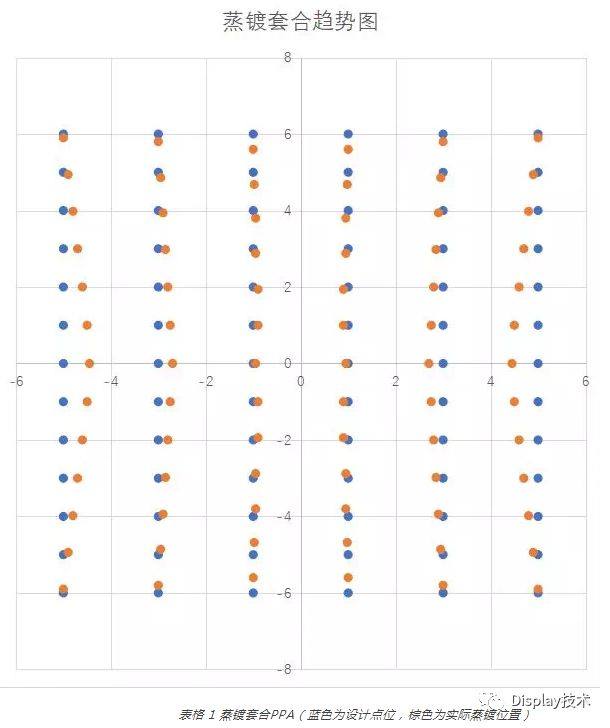

如图1所示,是OLED蒸镀的概念图。较上面是玻璃基板,再由殷钢(Invar Steel,即铁镍合金)制成的FMM(Fine Metal Mask,即高精细掩模版)盖住玻璃,然后一起通过磁铁吸附在上基台上。蒸镀源内放置有机材料,通过电阻丝加热或电子束加热的方式使材料蒸发,再通过FMM进入到规定的像素开口区。这里的TS(Target-Source Distance)就是指蒸镀源到FMM目标的距离。

TS距离一般在400~800 mm不等。如果是同样的点蒸镀源和同样的蒸镀角,TS距离较小时,材料利用率高,PPI时较小,但成膜均一性较差,且SD(Shadow Distance,即阴影距离)较大;而TS距离较大时:成膜均一性会变好,SD会变小,但材料利用率较低,PPI较大。

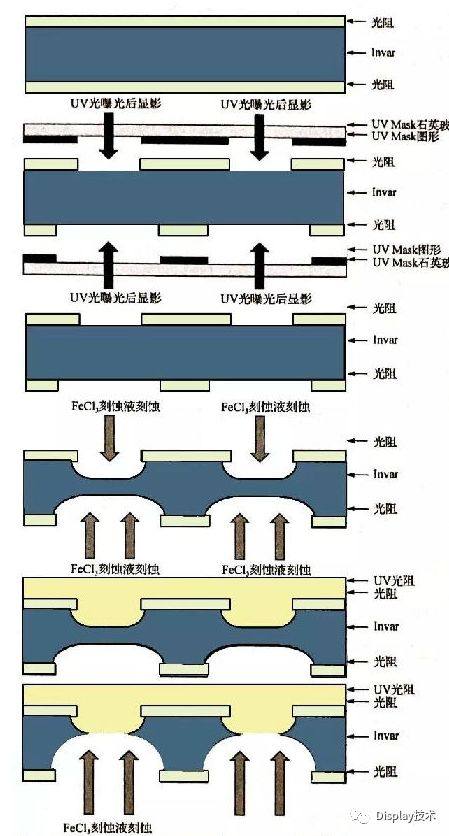

生产FMM的方式主要有三种,即蚀刻(DNP FM)、电铸(electroforming FM)和多重材料(金属+树脂材料)复合。以下即为蚀刻方式FMM制作工艺流程图。

SD在这里指的就是的和,它会影响PPI,因此越小越好,否则会发生R串色到B的问题。关于详细说明,请参考以下两点:

(1)是蒸镀气体与垂直法线的较大夹角,是FMM二次刻蚀与法线的夹角,是FMM一次刻蚀与法线的夹角,a是FMM和基板间距,b是FMM二次刻蚀深度,c是FMM一次刻蚀深度,d是FMM孔较窄处宽,e是子像素间距,f是FMM二次刻蚀的基准面延伸长度,g是FMM和基板间基准面延伸长度,h是子像素下底间间距。

(2)一般希望,,的值都小一点,这样孔就是垂直的;同时,在a,b,c的值一定的情况下,f和g的值可以比较小;如果h的值也比较小的话,PPI可以做高。

在蒸镀过程中,目前最广泛被使用的方式为精细金属光罩(FineMetalMask),可以说,蒸镀的问题的核心,在于对FMM特性的研究。由于FMM在蒸镀过程中只存在物理变化,因此,对FMM物理特性的研究,显得尤为重要。

蒸镀难点及技术研究

FMM在制作和使用过程中,受到如重力,CF,压力,磁力等应力的作用。此外蒸镀有机材料热量释放的影响还会产生热膨胀。以及FMM在应力作用下产生的蠕变行为。对FMM物理特性的研究,主要围绕应变、蠕变和热膨胀这三个方面展开。目前,国内很少有企业对此展开全面的研究。在这一点上,三星电子远远走在了前面。

主要问题就是FMM在大尺寸时会有弯曲下垂的问题,且画素有所限制。在高解析度状况下,目前则多使用Pentile解决光罩限制。

根据Displaysearch研究,综观目前5.5代线以及8代线,垂直扫描光罩(VerticalScanningMak)将是重要指标,韩国厂商正与设备商如火如荼进行中。垂直扫描在大尺寸面板蒸镀时可避开变形问题,而且不用切割是优势,但这个方法仍不完美,未来大尺寸的蒸镀应该还是要使用雷射或Injeck技术,韩厂当然不会错过研发机会,但真正可量产的时间仍不明。

JDI在最近的2019年业绩发布中,首次公布了OLED量产,称“作为全球首个垂直蒸镀”方式,本月将开始正式量产。据 消息,JDI将采用韩国KPS的Mask拉伸机和PIMS的Open Mask(OMM)。采用6代(1500mm x 1850mm) Half Cut的蒸镀方式。

文章转载至:Display技术

2021年是Mini LED 量产元年,2022年Mini LED应用正在快速增长。Mini LED产业链从芯片,封装,到模组以及显示器,到最终的终端产品,如平板电脑,笔电,汽车,电视,游戏机,VR;设备方面有固晶机,点胶机,AOI,清洗设备等等,为此,艾邦新建有Mini LED全产业链微信群,欢迎您识别二维码加入。

2021年是Mini LED 量产元年,2022年Mini LED应用正在快速增长。Mini LED产业链从芯片,封装,到模组以及显示器,到最终的终端产品,如平板电脑,笔电,汽车,电视,游戏机,VR;设备方面有固晶机,点胶机,AOI,清洗设备等等,为此,艾邦新建有Mini LED全产业链微信群,欢迎您识别二维码加入。

资料下载: