看到PlayNitride在SID 2021发表的一篇文章,内容是关于无边框拼接MicroLED的一种方案,他们称之为PixeLED Matrix Display。

今天根据文章中的一些信息,来猜测一下相关的实现过程,基本上出于个人兴趣的了解,请大家仔细加以鉴别。

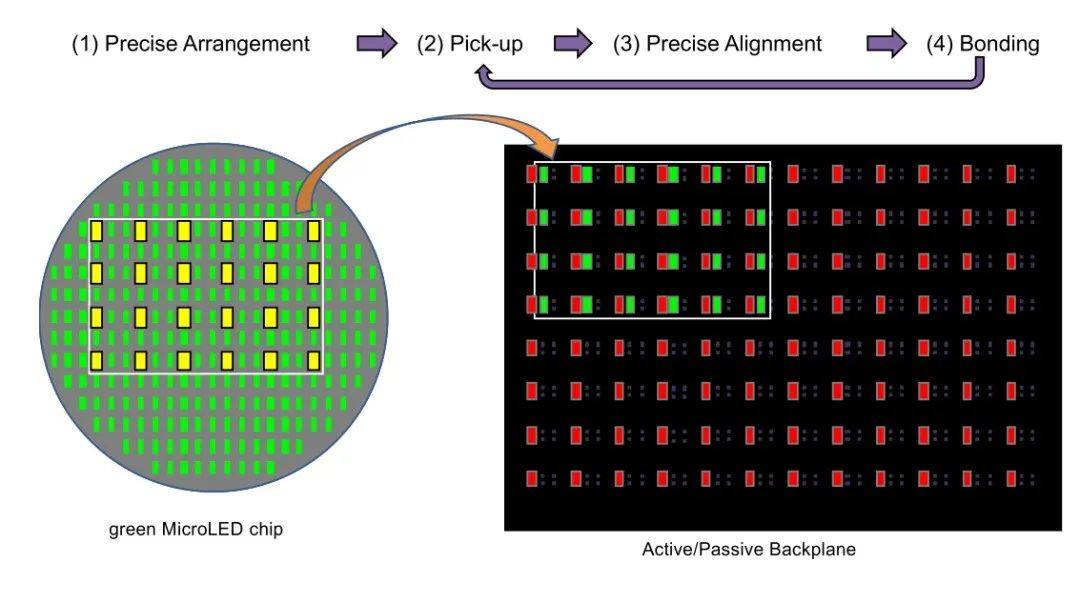

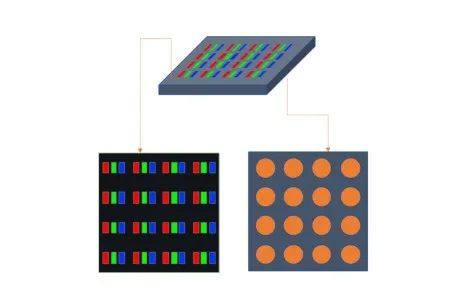

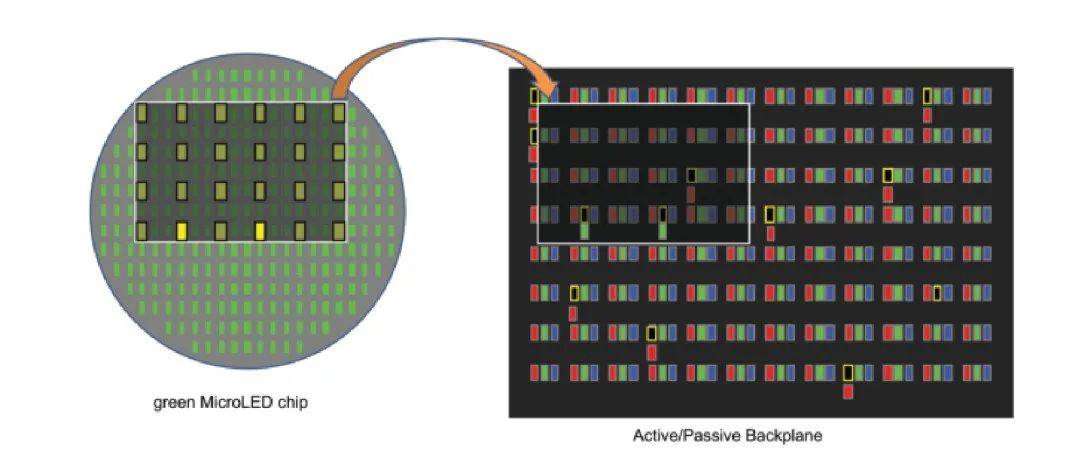

首先按照文章中的说法,这是一种基于PCBA的MicroLED制造技术,他们先制造4x4的microLED矩阵单元,然后在通过SMT转移到PCBA板上,让后通过PCBA板拼接成大尺寸的MicroLED显示屏。

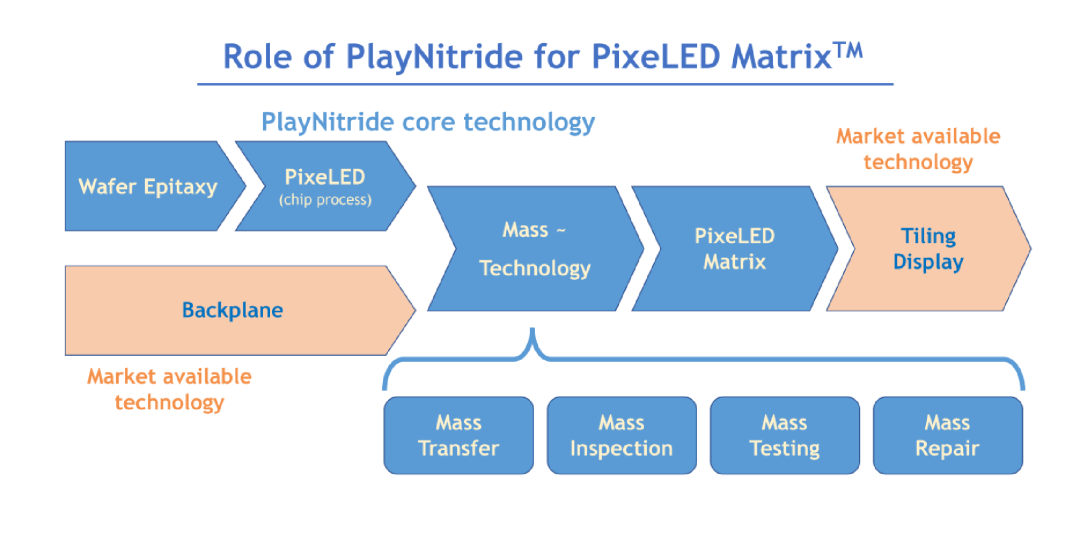

如下图所示为文章中关于PlayNitride的PixeLED Matrix技术的主要工序示意图。

图中橙色部分为可以从市场渠道获得的技术及服务,包括背板的制造和显示屏拼接,这两部分应该不是PlayNitride所着力开发的技术点。

蓝色部分是PlayNitride所着力开发的技术,包括外延生长(Wafer Epitaxy),器件制作(PixeLED),巨量技术(Mass-Technology)和一种被称为PixeLED Matrix的工序,在之前的MicroLED中,并没有出现这一道工序,随后我们将对此进一步说明。

外延生长和器件制造的细节在这篇文章中并没有涉及,常规性的猜测是外延需要提升面内的均一性,并且结构需要与器件结构相匹配。MicroLED器件的结构虽然没有提及,但根据后续的工艺步骤,猜测大概率是倒装MicroLED。

需要注意的是,对于涉及到巨量操作相关的技术,PlayNitride采用了一种统一的称谓:巨量技术(Mass-Technology)。其中包括了我们比较熟悉的巨量转移技术(Mass Transfer),巨量检查技术(Mass Inspection),巨量测试技术(Mass Testing)和巨量维修技术(Mass Repair)。

一个可能的解决方案是通过stamp加上激光的方法,stamp负责巨量转移,而激光使选择性成为可能。

采用这种方案的话,需要首先测试记录下所有缺陷的坐标信息,然后分区域进行巨量维修。因为不良在位置上往往有一些随机的性质,因此如果可能的话,对整个大面积内的缺陷的坐标进行一些管理,通过合适的算法也许可以进一步提升修复的效率。

当然这也只是猜测,巨量维修他们称之为“SMAR·Tech”,至于具体是什么方案,可能就只有少数人能够知道了。

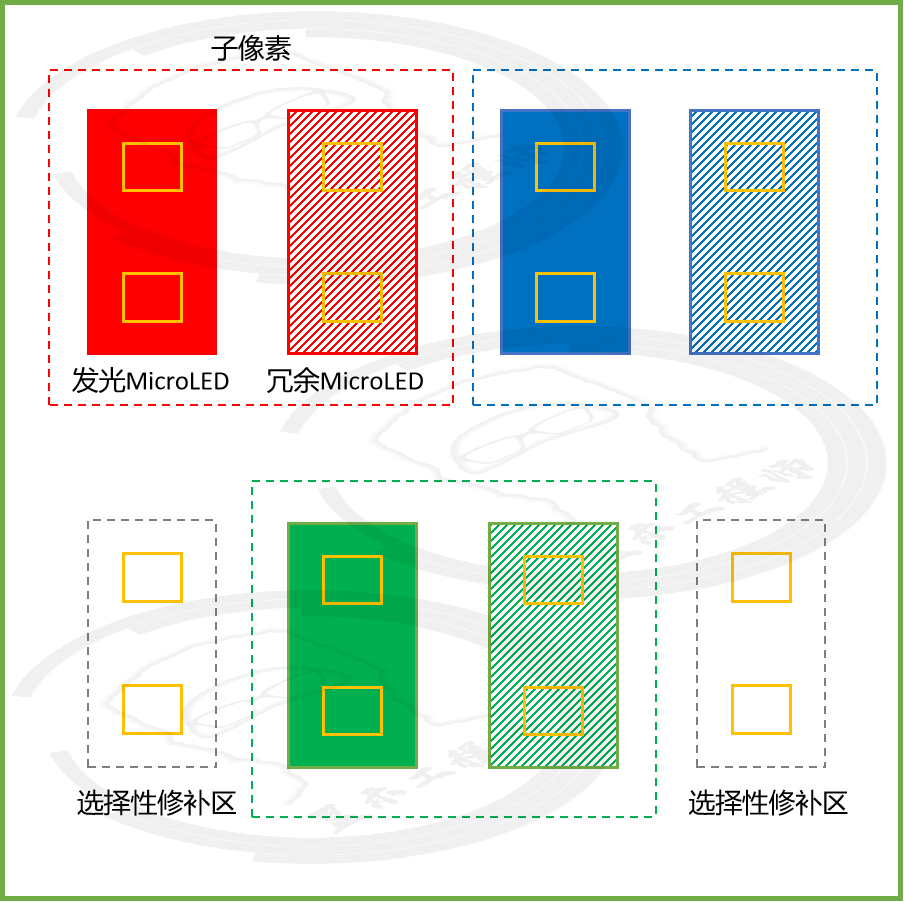

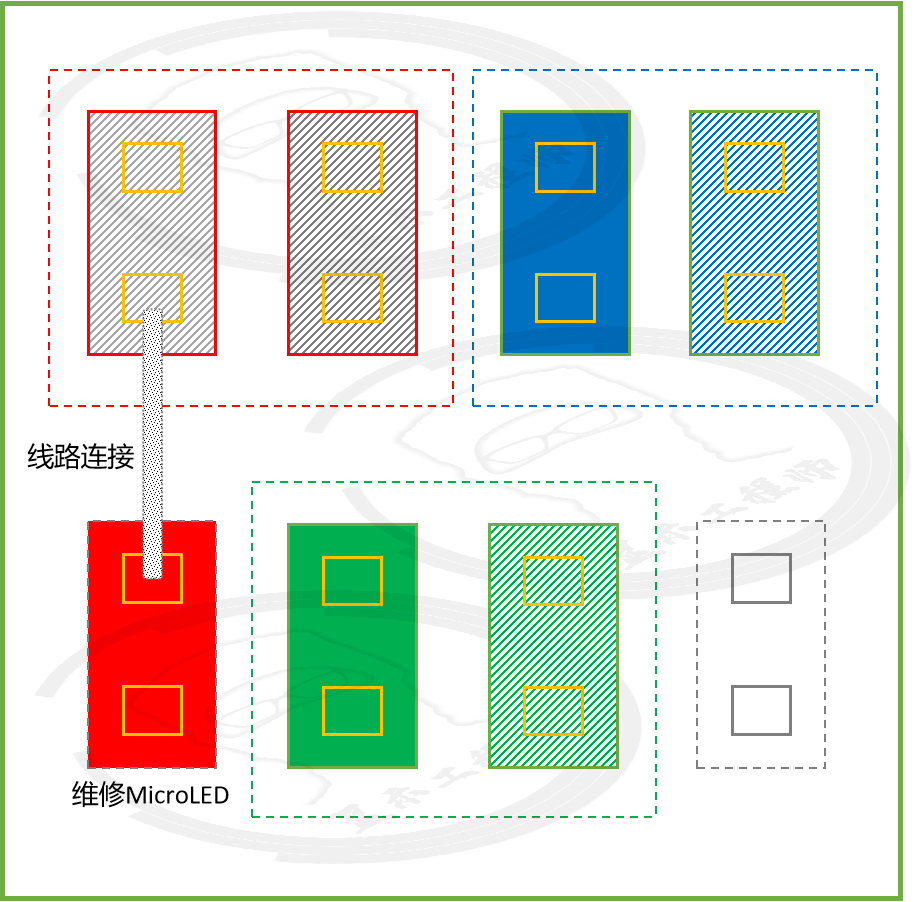

幸好能够查到他们的专利US20220246792A1,说到了一种巨量维修的方法。大致看了一下,重新画了一下简单的示意图如下。

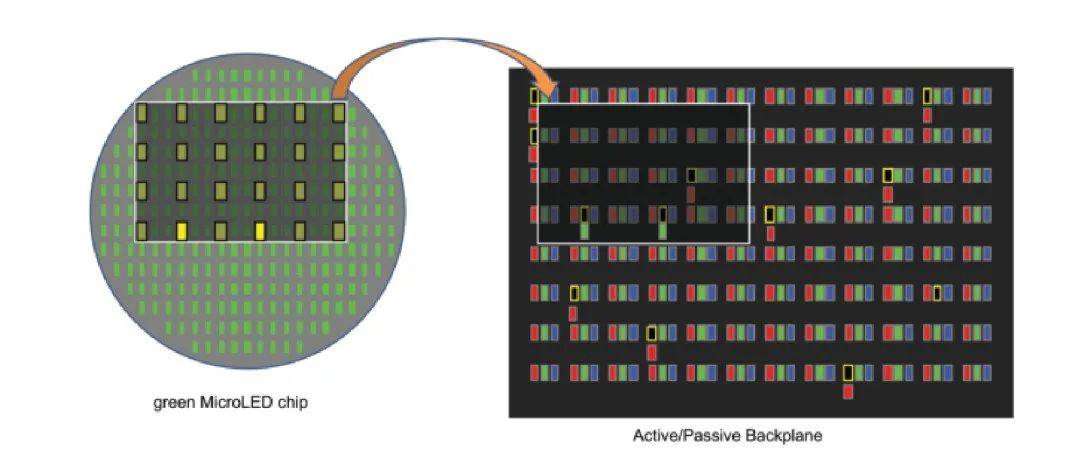

大致的思想是在像素单元内预留一些位置,专门作为修补区。而不像常规的那样,需要在MicroLED器件的原位进行修补。预留修补区的好处是不需要将坏的器件去除,而且修补区的位置是固定的,便于修补时候器件的转移。在巨量检测过程中,记录下坏的器件的位置和颜色,然后采用stamp加激光,将对应位置需要修补的那种颜色的器件转移上去,就可以完成巨量修补了。

此外,从该专利看来,这个方法可以和器件冗余的方法结合使用,当然采用冗余的方法比较浪费MicroLED器件,不是特别推荐。

在完成巨量维修后,中间转移基板被切割成4x4的小矩阵。这些小矩阵如果有不良的器件,可以直接去除掉或再次维修。

最后将这些4x4的矩阵转移到驱动PCB板上,因为这个4x4矩阵的尺寸会相对比较大,可以采用常规成熟的SMT工艺完成,得到一块显示的小屏幕。这些小块的显示屏可以通过拼接的方式做成大屏。

这里的好处是很明显的,就是采用巨量转移的方式,可以实现MicroLED必需的转移效率。而采用巨量检测和巨量维修可以尽可能提高维修的效率。同时采用切割成4x4的矩阵,相当于绕开极其苛刻的转移良率(因为即使前面的工序提升了效率,苛刻的良率可能也难以达到),直接选取好的矩阵进行最终显示屏的转移。而且这种方法也可以混bin,进一步提升显示的质量。

看完PlayNitride的这篇文章,大家是不是觉得和目前比较火的MIP概念有点相同?在这里不禁要赞扬一句,显示行业的工程师真个个都是人才,说话的声音又好听,MicroLED显示的脚步看起来越来越近了。

最近比较忙,草草冒个泡,有什么原则性的问题,请大家指出。

原文始发于微信公众号(显示工程师):一篇关于无边框拼接MicroLED屏的文章

Micro-LED作为新一代显示技术,由于具有高亮度、高分辨率、宽色域、低能耗、长寿命等优势,可广泛应用于AR/VR/XR、智能移动设备、车载显示等领域。相比于Mini LED,Micro-LED生产工艺还处于不确定阶段,各种技术路线百花齐放,生产成本需进一步降低,为掌握其市场动态,探讨其生产工艺,了解其应用趋势,艾邦特组建了Micro-LED产业链交流群,诚邀大家扫码加群。

Micro-LED作为新一代显示技术,由于具有高亮度、高分辨率、宽色域、低能耗、长寿命等优势,可广泛应用于AR/VR/XR、智能移动设备、车载显示等领域。相比于Mini LED,Micro-LED生产工艺还处于不确定阶段,各种技术路线百花齐放,生产成本需进一步降低,为掌握其市场动态,探讨其生产工艺,了解其应用趋势,艾邦特组建了Micro-LED产业链交流群,诚邀大家扫码加群。